微显示科普 一文看懂微显示技术MicroLED、硅基OLED、LCOS、LCD

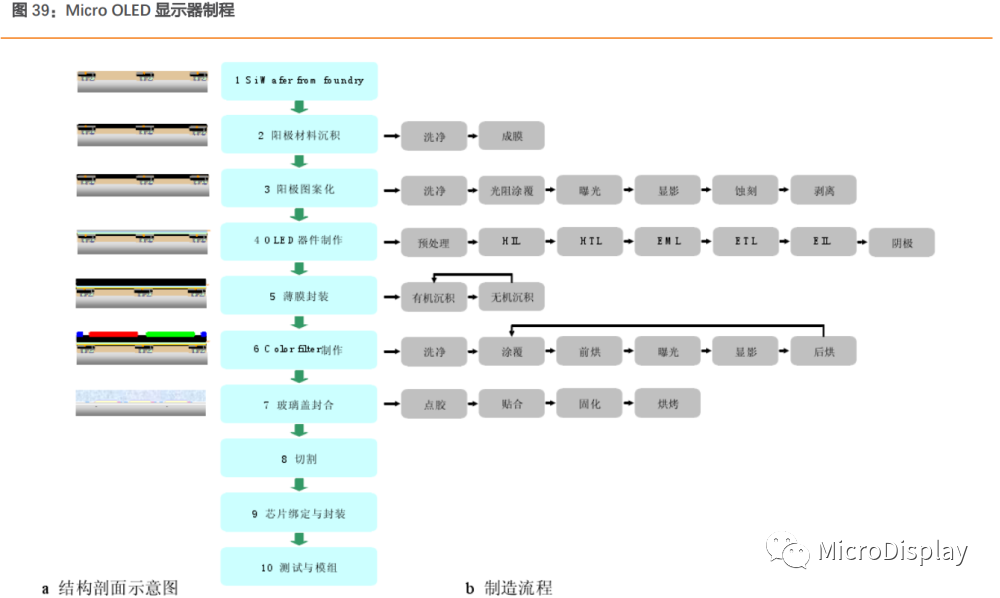

来源:ob欧宝最新地址 发布时间:2024-06-05 08:04:37 浏览量:1微显示器是具有微型屏幕尺寸和分率的小型化显示单元,又称为微型平面显示面板。通常指对角线厘米)的显示器,常被用于光学引中,其生成的图像作为光学系统图像的来源。它们的小尺寸使其能够适用于需要占用较小空间的屏幕的各种应用中,例如头戴式显示器和数码相机。它们还大范围的使用在背投电视和数据投影仪中。微显示器能够最终靠一系列显示技术制造,主流技术包括:硅基液晶(LCOS)、液晶显示器(LCD)、数字微镜器件(DMD)、数字光处理(DLP)、硅基OLED( OLEDOS)、Micro LED等。数据来源: Sigmaintell, Oedia,语、新通讯、广发证券发展研究中心(备注:硅基OLED国内厂家还有京东方、湖畔、梦显等等,上述表格列出仅供参考)硅基液晶LCOS( Liquid Crystal on Silicon)是LCD与CMOS集成电路有机结合的反射型新型显示技术。其结构是在硅片上,利用半导体制程制作驱动面板,然后在电晶体上透过研磨技术磨平,并镀上铝当作反射镜,形成CMOS基板,然后将CMOS基板与TO导电玻璃上基板贴合,再注入液晶,进行封装测试。LCOS技术利用的是液晶分子自身的双折射特性,藉由电路的开关以推动液晶分子的旋转,对入射光线的偏振进行调制。当液晶层像素的外加电压为零时,入射的S偏振光经过液晶层,其偏正方向不产生担转,达到底部金属反射层反射回来时仍为S偏振光,穿过液晶层射出。随后经过PBS棱镜反射回到原来光路,在这种情况下,光线不进入投影光路,没有光输出,即此像素呈现“暗态”。反之,当像素存在外加电压时,入射的S偏振光在经过液晶层时,偏振方向将发生偏振,当其经金属反射层反射,再出穿过液晶层时将变为P偏振光。这東P偏振光在穿过PBS棱镜是,将进入投影光路,在屏幕上显示成像,即呈现“亮态”。施加在像素两端电压的大小将影响液晶分子的光通性能,进而决定该像素的显示灰阶。LCOS面板最大的特色在于下基板的材质是单晶硅,因此拥有良好的电子移动率而且单晶硅可形成较细的线路。其次,LCOS为反射式技术,不会像 HTPS LCD光学引擎会因为光线穿透面板而大幅度降低光利用率,因此光利率率可提高至40%,与穿透式的 HTPS LCD的3%相较,可减少耗电,并可产生较高的亮度。最后,其成本较低。LCOS光学引擎因为产品零件简单,可利用目前普遍的使用、便宜的CMOS制作技术来生产,需额外的投资,因此具有低成本的优势。并可随半导体制程快速的微细化,慢慢地提高解析度。LCD( Liquid Crystal Display)即液晶显示器,其构造是在两片平行的玻璃基板当中放置液晶体,下基板玻璃上设置TFT(薄膜体管),上基板玻璃上设置彩色滤光片,通过TFT上的信号与电压改变来控制液晶分子的转动方向,进而达到控制每个像素点偏振光出射与否而达到显示目的。LCD技术最大的优势是其制造エ艺十分成熟,成本较低,并且常规使用的寿命较长。然而LCD通常用穿透式投射的方式,光利用效率低,解析度不易提高。并且LCD在显示黑色时无法关闭背光源,而是通过液晶分子阻挡光线,因此会表现出一种灰白色这一特点也导致了LCD对比度低的劣势。数字光处理DLP( Digital Light Processing)投影系统的核心是数字微设备芯片DMD( Digital Micromirror Device)。DMD是一块通常有多达130万个铰接安装的米级微镜组成的矩形阵列,一个微镜对应一个像素。DMD面上的微镜安装在极小的链上,在DLP投影系统中,微镜向光源倾时,光反射到镜头上,相当于光开关的“开状态。当微镜向光源反方向倾斜时,光反射不到镜头上,相当于光开关的“关”状态。镜每秒“开”或“关”几千次,当微镜开的次数比“关”的次数多时,反射得到的是一个有灰度级的亮像素,反之,反射得到的是一个有灰度级的较暗像素。DLP由于以镜片为基础,提高了光通效率,因此DLP投影系统比所有其他显示系统具有更强的亮度。然而,由于其设计难度大、生产所带来的成本高、体积大等劣势,目前主要使用于投影机市场。硅基OLED微型显示器是结合CMOSエ艺和OLED技术,以单晶硅作为有源驱动背板而制作的主动式有机发光二极管显示器件。硅基OLED器件结构包括驱动背板和OLED器件两个部分。驱动背板应用标准的CMOSエ艺制作,形成硅基OLED微显需要的像素电路、行列驱动电路以及其他的功能电路。在CMOS电路的顶层金属中通常制作高反射的金属,作为OLED器件的阳极。OLED器件部分通常包括空穴注入层空穴传输层、发光层、电子传输层、电子注入层、半透明的顶电极。在顶电极上制作薄膜封裝层,用于阻隔水氧,接着旋涂透明贴合胶层,贴合玻璃进行器件强度保护。图7:硅基OLED结构数据来源: Semantic Scholar,广发证券发展研究中心硅基OLED采用成熟的集成电路CMOSエ艺,并结合了OLED快速响应、大视角、低功耗等突出优点,不但实现显示屏像素的有源寻址矩阵,还实现了如SRAM存储器TCON等多种功能的驱动控制电路,减少了器件的外部连线,増加了可靠性,实现了轻量化,像素尺寸为传统显示器件的1/10,精细度高于传统器件。但是硅基OLED亮度低、制造成本高,目前多使用于VR显示以及AR显示。2) 工作时候的温度宽,LCD 不能在极端温度如 0℃下工作,必须额外加热元件,而在高温下又必 须使用冷却系统,所有这些解决方案都会增加整个显示器的重量、体积和功耗。而 OLED 为全固态器件,不需要加热和冷却就可以工作在-46℃~+70℃的温度范围内。3 ) 高对比度,LCD 使用内置背光源,其对比度为 60:1,而 OLED 微显示器的对比度可以 达到 10,000:1。4) 响应速度快,OLED 像素更新所需时间小于 1s,而 LCD 的更新时间通常为 10~15ms, 相差了 1,000 到 1,500 倍,OLED 的显示画面更流畅从而减小视疲劳。从未来市场角度来看:2021 年全球硅基OLED 在中国产商推波助澜下开始放量,预计 2021-2027 年出货量实现 CAGR 65.21% 的增长。硅基OLED 是 CMOS 技术与 OLED 技术的紧密结合,是无机半导体材料与有机半导体材 料的高度融合。CMOS 技术主要使用光刻工艺、CMP 工艺等,湿法制成较多,而 OLED 技 术则主要是采用真空蒸镀技术工艺,以干法制程为主。两者皆专业且复杂,将两者集成于同 一器件之中,对于工艺技术方面的要求非常严苛。1)硅基 IC 设计与制造:主要涉及集成电路的设计和制造,分别由 IC 设计团队和 foundry 厂完成;2)OLED 制程:最重要的包含 OLED 微腔顶发射技术,阳极材料技术,全彩化技术等;硅基 OLED 微显示器传统制程。a 为器件结构截面示意图,b 是制造流程。其 中流程 1~7 为大片制造。从流程 8 切割后,即为 dice 制造流程。流程 1 为硅基芯片的制 造过程,由集成电路晶圆代工厂按照客户的设计和要求做生产制造;流程 2~7 为 OLED 的制造流程,在 OLED 工艺代工厂制作完成。其中,流程 2 和 3 为像素阳极的制备过程, 包括阳极材料的成膜及其图案化,涉及较多湿法制程。在传统的硅基 OLED 微显示器制造 工艺中,该制程由 OLED 工厂来制作完成;流程 8~9 由集成电路芯片封装厂完成;流程 10 为模组与系统开发,将硅基 OLED 制作成微显示器模组供用户使用。

硅基OLED 制造设备涉及微电子和光电子制造设备。其中阳极制造需要金属溅射成膜设 备,阳极图案化则涉及晶圆清理洗涤设施、光刻胶涂覆设备、曝光设备、显影去胶设备、烘烤 等设备,这些均属半导体设备。OLED 制程段则需要 OLED 蒸镀设备、薄膜封装设备和 玻璃贴合封装设备等,这些设备集成为一套系统,在一系列真空和惰性气体气氛内完成。

硅基OLED 显示器件以单晶硅作为衬底,在单晶硅衬底上采用标 准的 CMOS 工艺制作显示驱动电路,以提供 OLED 显示所需的像素驱动部分、行列驱动部 分以及其它所需的 DAC 转换等功能电路。在单晶硅衬底上接着制作 OLED 发光单元,由于 硅片衬底不透明,需要制作顶发射 OLED 器件。首先在衬底上,制作高反射率的金属作为 阳极,阳极电极具有较高的反射率能轻松实现较高的出光效率。接着制作空穴注入层、空穴 传输层、发光层、电子传输层、电子注入层等有机半导体层,形成 OLED 主体发光单元。最后,为实现光从顶部出射,需要制作半透明的金属层作为阴极。由于OLED 器件怕水 氧等破坏,在阴极上需要制作薄膜封装层,用于阻隔水氧,在封装层上,进一步贴合玻璃 进行器件强度保护。

驱动芯片架构:驱动芯片采用 0.18m的 CMOS 工艺设计,驱动背板包括像素电路、行列 驱动、DAC、I2C、数据处理、电源模块、温度检测等功能模块。芯片采用 数字接口,针对高分辨率的应用要求,利用数据采样与比较完成数据传输,驱动芯片像素 采用电压型驱动方式。由于 OLED 器件在不同的温度条件下,器件亮度变化较大,因此在 芯片中集成了温度传感模块,可以实时监测芯片工作时候的温度,实现芯片在高低温下精确调节 电压输出,来调节器件的显示亮度,保持器件显示的稳定和一致。硅基 OLED 器件包括控 制电路芯片部分和显示驱动芯片部分,为了方便用户使用芯片,在驱动芯片中集成了三路 电源模块,包括正压 DC-DC 模块、负压 DC-DC 模块和 LDO 模块。这三路电源模块,可 分别实现给像素整列、OLED 显示的公共阴极和芯片中的控制电路供电。

Micro LED即LED微缩技术,是指将传统LED阵列化、徽缩化后定址巨量转移到电路基板上,形成超小间距LED,将毫米级别的LED长度进一步微缩到微米级,以达到超高像素、超高解析率。

Micro LED被视为下一代微显示器技术、 Micro LED显示器不需要大面积的基板进行光刻或蒸发,也不需要一个复杂的过程来转换颜色和防止亮度降低。从理论上讲,Micro LED可以很简单,成本更低,画面性能更高。

虽然Micro LED成为显示界的当红辣子鸡,但是其商业化进程是比较缓慢。

最关键的是,Micro LED 显示器模块的制造工艺尚未实现类似于 LCD 或 OLED 的标准化,并且每个制造商都在开发自己的独特工艺和产品技术。这使 Micro LED 显示器制造工艺复杂、品种繁多。

此外,设备和工具都是定制的,成本很高。同时,参与制造工艺的公司很多,包括 Micro LED 外延片制造商、PCB/LTPS 制造商、批量转移制造商、驱动器集成电路(IC)制造商、机柜组装制造商、模块化制造商和OEM/ODM制造商。涉及的制造商越多,转型成本就越高。

来源:Omdia,三星 ─ 照片由 Park Ken/Omdia 在 2020 年 1 月内华达州拉斯维加斯的“2020 年消费电子展(CES)”拍摄

Micro LED 芯片和结构:Micro LED 芯片结构比传统LED更为复杂。

批量转移工艺:存在许多可选的批量转移工艺,例如静电转移、电磁转移、激光转移、印模转移、整体转移、射流转移、逐一固晶转移和可拉伸巨量转移,每一种都有其优缺点。

检修:如有必要,需要对每个 Micro LED 芯片组进行检修。因为有数百万甚至数千万个亚像素,即使良品率达到 99.99%,仍需修复存在缺陷的 Micro LED 芯片组。检修非常耗时。

服务热线:

服务热线: